全球唯二!我国首次实现原油蒸汽裂解技术工业化应用

11月17日,中国石化“轻质原油裂解制乙烯技术开发及工业应用”项目在天津石化工业试验成功,实现了从原油直接转化为乙烯、丙烯等化学品的突破,与埃克森美孚公司成为目前全球唯二实现原油裂解制烯烃技术工业化应用的佼佼者!

该技术由中国石化组织,北京化工研究院、工程建设公司完成研发及工程化,在天津石化开展工业试验,已申请国家发明专利45项、国际发明专利1项。相关数据显示,应用该技术每加工100万吨原油,可产出化学品近50万吨,化学品收率接近50%,其中乙烯、丙烯、轻芳烃、氢气等高价值产品近40万吨,整体技术达到国际先进水平,大幅缩减了生产流程,降低生产成本,减少二氧化碳排放。接下来,中国石化计划在新疆塔河炼化开展百万吨原油蒸汽裂解制乙烯成套技术开发和工程设计,建成从原油直接制化学品的工业示范装置。

此次原油蒸汽裂解技术是中国石化原油直接制化学品技术路线之一,另一条是原油催化裂解技术,2021年4月已在扬州石化实现了全球首次工业化应用,直接将原油转化为轻质烯烃、芳烃等化学品,总产率也在50%左右。两种技术结合,可以把原油生产化学品产率提高到70%以上,成为未来“油转化”经济可行的技术路线。

从催化裂化多产丙烯到最大化生产化工原料,再到原油直接蒸汽裂解制备烯烃,我国炼油向化工转型已经走过30多年的历程,主要通过工艺改进、路线优化、技术组合实现生产化工原料产量最大化,是相对复杂的炼化一体化,但仍属炼油向化工转型的初级阶段。

1

最大化生产化工原料

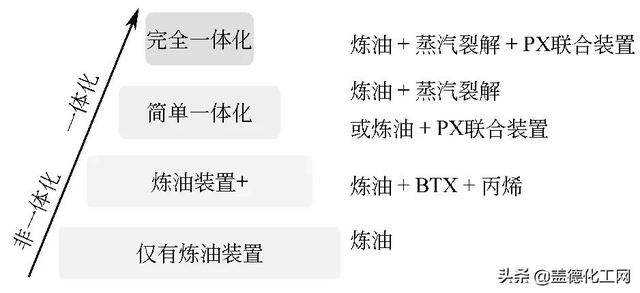

目前我国炼化一体化已经由早期的炼油与化工的简单组合(后建的化工装置为了消化先建的炼厂石脑油等产物)进入到完全一体化时期,可根据市场需求变化调整油品和石化产品的产量,生产灵活性大,从而降低投资和生产成本,提高石油资源的利用效率。

“以化为主、以油为辅”的化工型炼油厂越来越多,渣油加氢裂化技术、重油催化裂解技术、馏分油转化技术、轻烃综合利用技术、蒸汽裂解技术等炼化技术发展迅速。

我国由独立炼厂向炼化一体化发展示意图

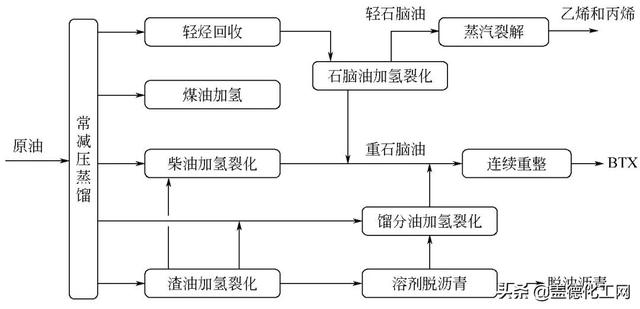

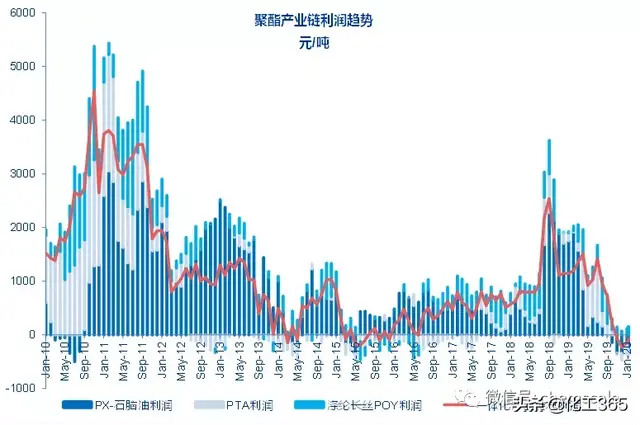

原油最大化生产化工原料大致可分为芳烃和低碳烯烃两条路线。对于以生产苯-甲苯-二甲苯(BTX)为主的工艺路线,渣油加氢裂化和溶剂脱沥青是核心技术;对于以生产低碳烯烃为主的工艺路线,催化裂解是核心技术。

原油最大化生产芳烃(主要是对二甲苯)路线主要采用沸腾床或浆态床渣油加氢裂化工艺、蜡油加氢裂化工艺、柴油加氢裂化工艺以及优化工艺流程,将原油中的重质烃类转化成分子较小的烃类并提高其氢碳比,为芳烃生产单元提供最大化的重石脑油原料,石脑油收率达到40%以上,进而实现芳烃产量最大化。

原油最大化生产芳烃工艺流程

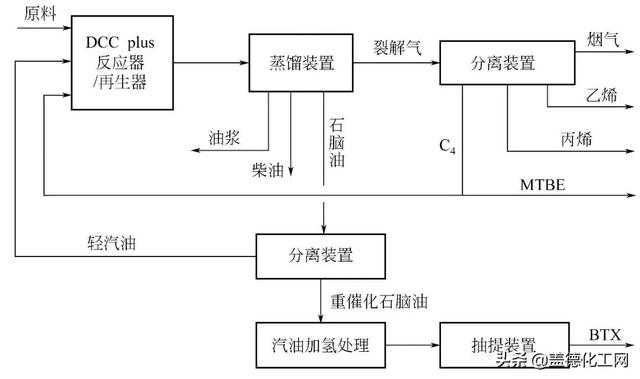

原油最大化生产低碳烯烃主要包括3个方向,即最大量乙烯、最大量丙烯、最大量兼产丙烯和乙烯。催化裂解的原料范围较为广泛,可以是常规催化裂化(FCC)的各种重质原料,如减压蜡油 (VGO)、脱沥青油(DAO)、焦化蜡油(CGO)、加氢减压蜡油 (HT-VGO)、加氢裂化尾油等重质馏分油,以及常压渣油(AR)和掺入减压渣油(VTB)的减压蜡油混合油(Blending of VGO and VTB),也可以是石脑油馏分、C4/C5轻烃等,相较于蒸汽裂解,操作条件简单,产物分布可灵活调节。

大榭石化公司220万吨/年DCC-plus 催化裂解装置流程

2

原油蒸汽裂解生产烯烃

原油直接蒸汽裂解最大的特点是省略了常减压蒸馏等炼油装置,大幅缩短工艺流程。原油组分十分复杂,不同类型的原油组成差别较大。与中间基原油和环烷基原油相比,石蜡基轻质低硫原油由于链烷烃含量较高、杂质含量低,裂解性能较好,将其直接作为蒸汽裂解原料是石油化工界的一大攻关热点。

存在的工程技术难题是:原油重馏分中含有不同比例的胶质和沥青质等非挥发性的高平均相对分子质量组分,这些组分在常规裂解炉的对流段进行预热时,汽化行程将下移到炉管高温段,为这些组分的结焦创造了条件。而未被汽化的非挥发性组分随着混合气流夹带到辐射段,在高温作用下易造成辐射段结焦,甚至堵塞辐射段,引起装置停车,从而影响装置的连续性生产和裂解烯烃产品收率。

目前全球范围内针对原油蒸汽裂解技术难点的相关技术研发有:埃克森美孚公司(Exxon Mobil Corporation)通过在裂解炉的对流段增设闪蒸分离器,去除原油中的高沸点物质以及各种无机盐或微粒,使得原油能在对流段完全汽化,避免造成对流段的堵塞。在此基础上,再与加氢尾油等裂解料进行混合,改善其流动性并提高汽化性能,就可以选择较高的裂解炉管温度,以提高烯烃转化率。

陶氏化学公司、千代田化工建设株式会社采用间歇式绝热反应器对原油进行加工,利用部分原油燃烧产生的热量加热物料,使物料达到高温,并裂解产生低碳烯烃。沙特阿美石油公司则采用对原油进行淤浆法催化加氢处理,使原油中多环和稠环的芳香性化合物开环,形成包含大量支链的饱和烷烃,有效降低原油的黏度,减少易形成结焦的前体化合物,改善原油的裂解性能,提高低碳烯烃的收率。

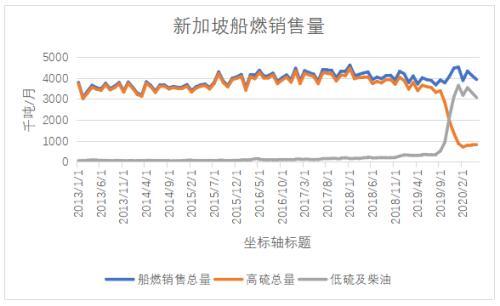

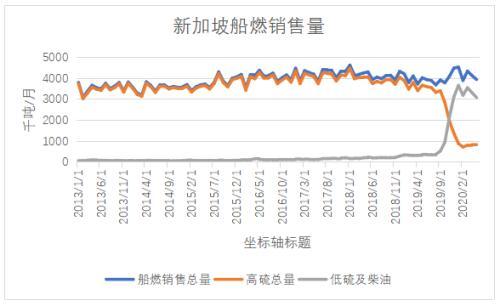

而原油裂解制烯烃技术工业化应用目前只有埃克森美孚和中国石化成功实现。埃克森美孚公司2014年在新加坡建成1.0 Mt/a乙烯装置并投产运行,成功实现了原油裂解制烯烃技术的工业化,与常规“炼油+馏分油蒸汽裂解”流程相比,原油直接裂解制烯烃的综合能耗可降低20%以上。但埃克森美孚技术采用的原料是非常轻质的原油(API度在42.7左右),对原油的品质要求较高。

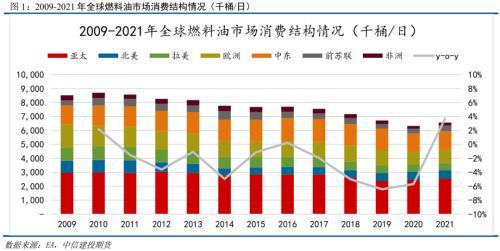

随着碳排放法规日益严格、发动机燃油经济性提高、应用替代燃料等多重因素的践行,原油作为油品的需求增速逐渐放缓甚至出现下降,而作为化工产品的原料将成为原油的一大新增需求。我国目前的炼油与化工一体化产业存在产品同质化严重,高端化短缺,结构较不平衡;化学品产量有提高,但化学品的转化率有限等问题。建立高质量发展的标准体系,从本质安全和环保可靠性、产业布局合理性、产品高端化和技术先进性、创新能力、经济效益、国际竞争力等方面全面评估新建项目,避免重复建设;积极有序推进炼化流程的智能制造和数字化,开展炼油物联网技术研发,实现炼化产业的升级转型!

参考文献:

[1] 基于裂解新技术构建高效集约型炼化耦合新工艺[J].孙丽丽.石油炼制与化工,2021,52(10):94-102

[2] 我国炼油向化工转型现状与思考[J].王红秋,化工进展,2020,39(11):4401-4407

[3] 中国石化官方

评论