海上钻井平台建造,中国自主设计实力究竟如何

【文/科工力量 柳叶刀】

前不久,在北京召开的2019年全国新增石油探明储量评审会上,埕岛油田埕北208区块新增石油探明储量通过自然资源部油气储量评审。至此,中石化胜利油田海上新增石油探明储量超过千万吨,达到1261.05万吨,创下近10年来海上新增石油探明储量新高。

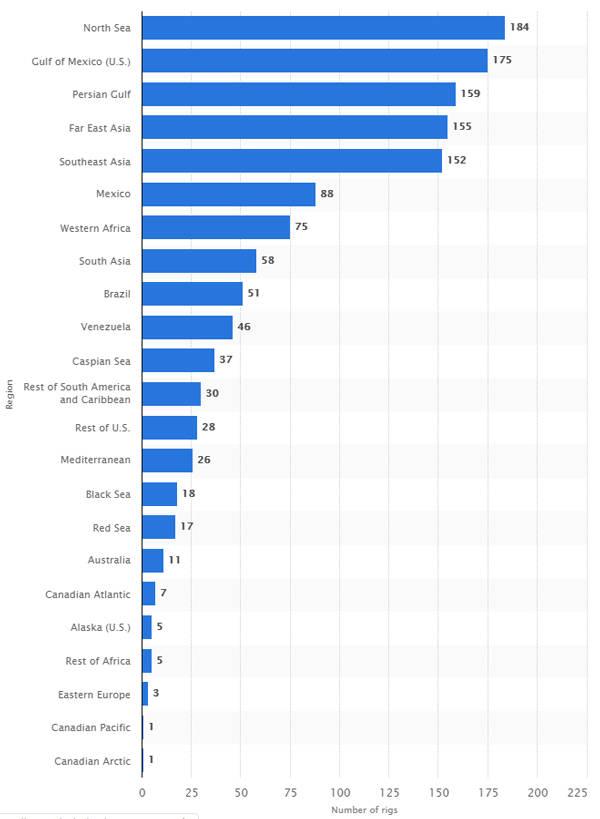

随着陆地油气资源逐渐减少,各国很早就将目光投向了海洋。从全球范围来看,根据Statista给出的数据,各大石油公司对于浅海油气资源的勘探与开采早已开始,而深水甚至超深水的石油钻探项目变得更加普遍和必要。

在中国,对于海上油气钻采主要还是集中于浅海地区,向深海进军也仅是最近几年才刚刚开始,侧重于东海与南海区块,但是在东海的某些地段因为“争议问题”,所以开发进程较慢,目前还是以南海深水油气开发为重点。

海洋石油开采 海上钻井平台必不可少

无论是浅海石油钻采或是深海,所有的活动必须要在海上钻井平台上进行。与陆地钻井平台不同,海上钻井平台空间大小有限,被称为“流动的海上国土”, 需要综合考虑如何设计人员生活空间、钻井及安全救生设备等。

海上钻井平台除了空间小,还需要在复杂的海况情况下维持稳定性。稳定性对于海上钻井平台来说非常重要,因为在海面上定点钻采,如果发生位置偏移,采油钻杆可能会折断,这样的灾难性后果难以估量。

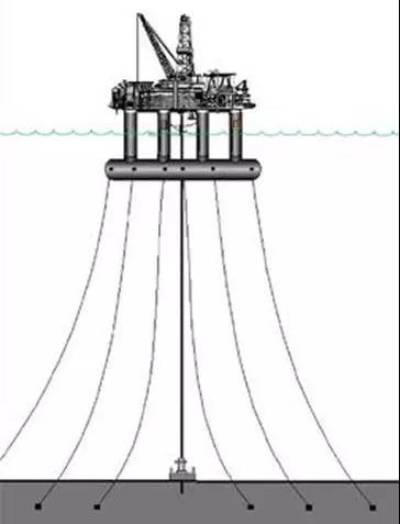

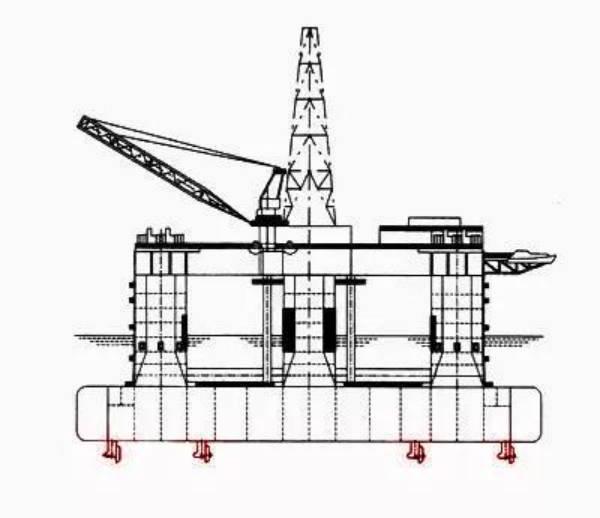

海上钻井平台似乎是“漂浮”在海面上,但真实情况并非如此。这种平台可以分为三类:第一种是钻井平台下方有“长腿”,被固定下海底;第二种;虽然平台是漂浮着,但是被许多根锚链固定住,属于半潜式平台;第三种,平台确实漂浮在海面上,在底部带有动力装置,对抗海水的流动,使平台固定在某一位置,这种平台技术最为先进。

自升式钻井平台,桩腿固定在海底,平台被桩腿支撑,位于海面上方

对于处于漂浮状态的半潜式钻井平台而言,四周用锚链将其固定,减小风浪对平台稳定性影响

自带动力定位系统(下部红色为动力定位装置,保证平台不随风浪偏移),相比于传统锚泊定位方式,该系统可以实现不用锚链保持海上浮动装置定位,减少复杂的抛锚工序,可在水深大于1000米的深度进行工作

在全球范围内从事海上钻探的公司中,墨西哥国家石油公司(Pemex)拥最多的海上钻井平台,其次是巴西国家石油公司(Petronas)。在2010年至2014年间,全球用于深水油气项目的资本支出中,有三分之一花在了拉美,这也并不奇怪,因为上面两家公司都位于拉美地区。

截至2018年1月,全球各产油区域的海上钻井平台数量,墨西哥湾(美国)和北海(欧洲)聚集大量的钻井平台 数据来源:Statista

截至2019年7月,各国拥有海上钻井平台的数量 数据来源:Offshore Energy Today

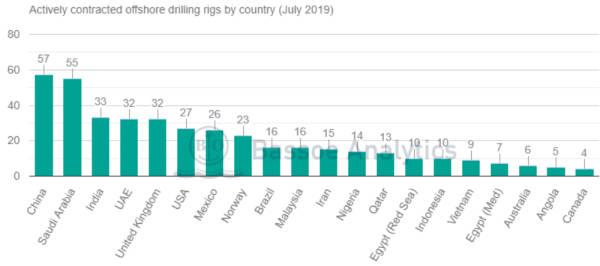

目前我国的海上钻井平台,尤其是深海钻井平台主要掌握在中海油的手中,当然中石油也有部分浅海的钻井平台。

国内的 “三桶油”具备一定的钻采能力,但是不具备生产钻井平台的生产能力(当然用于浅水领域的设备,石油总公司下属的相关子公司有设计制造能力)。实际情况是,海上石油开采是一个复杂的分工体系,涉及很多方面,世界上绝大部分油气公司都有自己的钻采队伍,但是不一定拥有海上平台。

对于没有海上钻井平台的石油公司,如果获得海上油气田,可以采用租借平台的方式进行钻采。或者将钻采任务全部“外包”给拥有海上钻井平台的油田服务承包商,石油公司只要接收钻采后得到的石油就好。

前几年油价不景气,石油行业进入寒冬。就成本因素考虑,受到冲击最大的就是海洋石油钻井行业。自油价下跌以来,很多平台都处于“停业”状态,特别是那些老式的钻井平台,可能在拆除之前会一直停靠在岸边。不过,2018年后随着油价的复苏,相关专业机构的调研数据表明,全球海上钻井平台市场正在“走出低谷”。

根据海上钻井平台咨询机构Baseoe Offshore的最新报道,中国拥有近60座海上平台,考虑到中国的能源独立政策,加上陆地资源的减少,未来中国将会加大海上钻采的力度,所以钻井平台的需求量将会增大。

海上钻井平台建造设计 中国起步晚

1887年H•L•威廉斯在加利福利亚海边钻采了第一口油井,拉开了世界上近海石油工业的序幕,至今已经经历了整整一个多世纪。二次大战后,发达国家石油勘探区域进一步向远海拓展,深海石油钻井平台研发热潮也在20世纪80年代末兴起,技术创新层出不穷,海洋油气开发水深得到了突飞猛进地发展。

由于海洋钻井起步落后于西方国家,上世纪中国自建钻井平台的装备经历了搬用陆用钻机(勘探一号、渤海一号、三号等)、成套引进国外钻机(渤海五号、七号、勘探三号等)及逐步提高国产化(胜利四号)程度的三个阶段。

第一台自制“浮筒式”钻井装置,由茂名石油公司地调处于1964-1965年研制成功。以现今的技术角度去看,其结构十分简陋,是用两个500吨打捞筒作为基础(浮动平台),再在上面安装一部钻机。该装置在莺歌海村水道口外离岸4km,水深仅15m处,开钻三口海上探井。

其后,我国自建了渤海一、三、五、七、九、十一号;勘探一、三号;胜利一、二、三号;在获得一定的经验基础之上,也为国外公司承造平台,包括新加坡华昌国际公司JU-200型,美国贝克海洋公司大足III型(2座)。与此同时,也从国外购买钻井平台,包括了渤海二、四、六、八、十、十二号;南海一、二、三号;勘探二号;胜利四号。从命名数字的奇偶编号上,基本可以识别出钻井平台是否是“自建”或“购买”。此外,渤海与胜利系列平台在渤海湾海域作业,南海系列平台在南海海域作业,勘探系列平台在东海海域作业。

组装能力增强 是否完全自主设计待商榷

进入新世纪,我国的海上钻井平台建造实力也在快速提升。2011年我国建成了第一艘作业水深达到3000m的深水半潜式钻井平台“海洋石油981”。该平台于2012年在南海正式开钻作业。我国南海有高达300亿吨的资源,但有70%都在深水区,在建造“海洋石油981”之前国外深水能力已达3000米,国内深水钻井能力只有500米,这就造成了南海资源得不到有效开发。

“海洋石油981”平台的重要性毋庸置疑,但是其建成所花费的时间和资金也不少。上海外高桥承建了“981平台”,从2006年开始设计建造,历时近六年,花费了60亿元。“海洋石油981”平台的历练对上海外高桥来说是宝贵的经验,但从纯商业的角度来说,六年的交付时确实有点太长。该平台采用美国F&G公司EXD系统平台设计,在此基础上优化及增强了动态定位能力、以及锚泊定位,是对国外公司设计理念、技术和装备的整合,不能说是完全自主设计。

两年前,中国在南海创下世界可燃冰持续开采记录,创造这个世界记录平台的正是“蓝鲸一号”,该巨无霸总重4.3万吨,靠自身动力系统每小时行驶18.5公里,配备全球最先进的定位系统,通过调节推进器的方向和转速,遇到大风浪仍可保持稳定。

烟台来福士建造的“蓝鲸一号”与“蓝鲸二号”实际上是Frigstad D90型半潜式钻井平台,原本由Frigstad公司(新加坡)和中集集团的合资公司Frigstad Deepwater所有,2016年底,Frigstad退出了这一投资,将其在Frigstad Deepwater持有的股份全部出售给中集集团子公司。

新加坡Frigstad公司设计的Frigstad D90型半潜式钻井平台 图源:Frigstad公司官网

对于“蓝鲸一、二号”而言,其基础设计是由新加坡Frigstad公司完成的,国内只做了详细设计和生产设计,技术含量不高。核心设备部分,钻井系统由NOV公司完成,电子系统来自西门子,动力定位系统采购自康斯伯格,烟台来福士负责进行组装工作。所以说虽然中集集团建造了这条代表全球最先进水平“蓝鲸一号”,但并不能说中集集团掌握了全部的核心技术,在控制系统、泥浆系统、升降系统、起重机等方面,还需依靠国外企业。

海洋工程核心装备研制 国内外差距需继续弥补

目前国内真正具备半潜式钻井平台生产能力的厂商屈指可数,烟台来福士、中远南通、大连重工、招商局重工(“造岛神器”天鲸号挖泥船的建造者),这几家公司的平台建造能力也是被国际主流的石油公司认可的。国内最早具备半潜式平台生产能力的要属“烟台来福士”,后来被中集集团收购。

上海外高桥的“拳头产品”是好望角型散货船,虽然也在尝试海洋工程装备,例如此前建造“海洋石油 981”平台,但作为新入行者,实力有限,需要靠国家补贴。业内人士表示,上海外高桥的海上钻井平台除了国家的订单之外,重大的国际订单很少。但是中远和大连重工已经接到了Seadrill这样的国际顶尖深海钻探公司的订单,来福士的订单中很大部分也是国际企业订单。

浮式生产储油卸油轮(FPSO:Floating Production Storage & Offloading)是海工界的“高富帅”,工艺复杂,造价昂贵,其所有者主要分为两类,一是财大气粗的油公司,像“三桶油”里的中海油;二是服务于油公司的FPSO职业操作方,如MODEC、SBM、BW、Offshore等。现役的FPSO中的大部分是由油轮船体改造,新造的只占一小部分。

图源:shipspotting官网

目前国内的FPSO建造情况是,大部分企业仅是承建船体部分,而考验技术的上部分模块和设备,还是由MODEC、AKER、Dyna-mac、Mcdermott等巨头建造。对于核心的高附加值部分,国内企业的还是难以介入。

像承建FPSO这样的高端海工项目,欧美占据高附加值产品市场(高附加值设备和工程总包),包括Aker、NOV、MCDERMOTT、SBM等企业。日本、韩国和新加坡也具有一定地位,代表型企业包括三菱、现代、大宇、三星、吉宝等。

各国的海洋工程装备制造实力差别也是资源和技术决定的,欧洲背靠北海,美国拥有墨西哥湾,这些发达国家以经济做后盾,又有先进的技术和“油田”试验场,所以海洋装备制造实力肯定很强。之后随着劳动力成本的提升,欧美将低附加值制造转移到没油气资源,但具备技术实力的日本、韩国和新加坡手里,在此基础上日韩新提升了自己海工装备制造能力。

2008年金融危机对世界航运业造成重大影响,也给中国造船业带来致命打击,很多企业将海工领域作为产能转移的理想阵地。之后随着世界深水油气开发加快,海工装备需求量增大,因为欧美与日韩新占据高端制造,中低端制造就大量流入中国市场。

结束语

国内海洋钻井起步晚于西方,造成海上平台设计建造实力落后于发达国家。进入新世纪后,国内企业的建造实力也在稳步提升,建造出像“蓝鲸一号”这样的先进海上平台。值得注意的是,海上钻井平台是一项综合性工程,组装能力的提升并不代表自主设计实力,在基础设计、核心装备制造等方面,中西差距还需继续努力弥补。

评论