短期冲击已过,景气回升仍需等待—2020年下半年化工行业展望

一、化工行业:短期冲击消退,景气回升仍需等待

1、新冠疫情及油价波动冲击逐渐消退

2020年上半年,化工行业受新冠疫情以及原油价格大幅波动影响,正常的产销节奏被打乱,企业经营难度加大,盈利水平显著下滑。从4、5月的情况看,疫情缓解后化工行业生产快速恢复,需求回暖虽滞后于生产,但仍在稳步回升。油价在大跌后也出现企稳迹象,石化以及煤化工等产业则通过降低库存、压缩成本、调整产品结构等手段,积极应对“低油价”的新常态。新冠疫情及油价波动对化工行业的冲击正逐步减弱。

新冠疫情对化工行业的冲击主要集中在2、3月份,4月以来化工行业产销情况快速恢复,疫情的负面影响逐步消退。疫情对化工行业的供给、需求两端均产生负面影响,但对需求端的冲击更大。供给端,疫情导致化工品物流不畅,部分化工企业购销活动受限,化工装置非正常减产、停产情况频现,其中湖北地区磷化工产业受影响较大。3月以来,在政府推动复工复产的政策引导下,国内化工生产快速恢复。4月国内炼厂开工率即回到去年同期水平,4月国内原油加工量达到5419.4万吨,超过去年同期水平,表明化工产业链上游生产基本恢复正常。5月,江浙地区涤纶长丝、涤纶短纤开工率已回升至90%左右,表明产业链下游的生产也已恢复。

化工品需求正稳步复苏。疫情初期,国民经济近乎停摆的状态使得化工品需求出现断崖式下降,其中受影响最大的产品包括成品油、建筑建材、橡胶制品、纺织品等。此后,海外疫情扩散则导致纺织品、塑料制品等订单减少,化纤、塑料等化工产品需求进一步低迷。3月初以来,随着国内疫情缓解,经济活动复苏,化工品需求也开始恢复。3月至5月,国内石化制品、建材、纺织品零售总额(当月值)同比降幅逐月收窄,其中建材在5月实现同比增长1.9%。从目前情况看,国内建筑工程建设已恢复正常水平,生产涂料、油漆、管材等建材所需的化工品需求回暖。石油及制品类零售额较去年同期低15%左右,我们分析其中产品降价是主要原因,消费量可能已经回升至去年同期水平。以成品油为例,4月国内成品油表观消费量为2763万吨,较去年增长57万吨。

展望下半年,虽然疫情仍可能出现反复,但对化工行业生产端的影响基本消退,随着下游需求的恢复,化工产销将回归正常。供需基本面将再次成为决定企业盈利的主要因素。

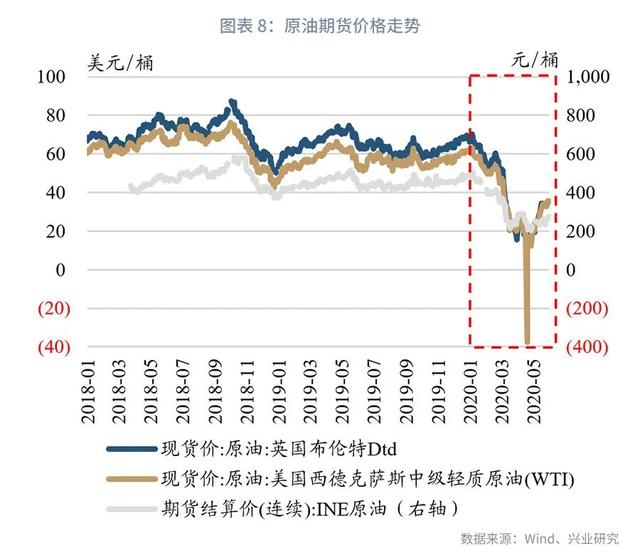

上半年原油价格出现了前所未有的大幅波动,对化工行业产生巨大扰动,下半年低油价或是新常态。3、4月间,油价出现恐慌性下跌,一度出现负值。进入5月,在产油国积极减产和各国经济陆续重启的支撑下,油价企稳回升。考虑到目前全球原油库存高企、存在大量闲置产能,以及经济复苏存在较强不确定性,下半年油价仍不具备持续上涨的条件,预计油价在30-40美元/桶区间波动的可能性较大。下半年,化工行业需做好应对“低油价”新常态的准备。

低油价导致石化行业短期亏损,煤化工则面临长期风险。低油价对石油化工的影响在于短期冲击,主要包括产品降价风险和存货减值风险。一季度,中国石化、中国石油的炼油和化工品业务均出现大额亏损,正是油价暴跌冲击的结果。由于4、5月,国际原油市场仍处于大幅动荡中,预计二季度国内石化行业出现亏损的可能性较大。进入下半年,如果油价能稳定在30-40美元/桶区间,石油化工将受益于低油价带来的成本下行,盈利能力将逐步恢复。对于煤化工而言,如果低油价持续,国内煤化工产业将失去成本优势,亏损面可能扩大,部分高成本产能存在被迫关停的风险。需重点关注煤化工项目的中长期风险。

2、上半年化工行业盈利恶化,下半年有望好转

在外部负面因素的持续影响下,化工行业盈利大幅恶化,预计2020年上半年是本轮下行周期(始于2018年三季度)的盈利低点,下半年有望缓步回暖。受原油、煤炭等原料价格下跌,以及需求低迷影响,今年以来化工品价格持续走低,化工行业盈利大幅下降。统计局数据显示,一季度,规模以上企业中,化学原料和化学制品制造业实现利润383.4亿元,同比下降56.5%;化学纤维制造业利润17.7亿元,同比下降62.2%;石油、煤炭及其他燃料加工业则由盈转亏,一季度亏损247亿元。考虑到化工行业供需矛盾依然突出,且库存高企,预计二季度盈利将继续下行。

下半年,随着外部冲击的消退,同时在政府持续加大环保核查以及淘汰落后产能的政策推动下,预计化工行业整体经营情况将逐季好转。

二、关注两大风险因素:高库存、新产能投放

1、疫情导致化工品库存高企,去库存进程决定盈利前景

上半年化工行业出现了被动“累库存”的情况,下半年去库存压力大。2、3月化工产成品库存同比增幅分别为13.6%和21.2%,扭转了2019年9月开始的“去库存”趋势。如下游需求无法在短期内恢复,化工品销售不畅,相关企业库存积压,后续将面临减产、停车风险。

细分来看,纯碱、化纤、橡胶制品、磷肥等领域需求恢复相对滞后,库存处于高位,所面临经营压力较大。预计上述细分行业中落后产能将加速淘汰,行业风险将逐步暴露。

2、部分领域新产能持续投放,过剩风险加剧

新增产能方面,预计今明两年仍是产能投放高峰期,其中炼油、化纤、氯碱等产业链新增产能较多,需警惕过剩风险。本轮化工行业扩张周期中,投资高点出现在2018年10月至2019年4月之间,通常情况下投资高点出现的1、2年内是产能投产高峰。

细分来看,未来3年,我国年均新增炼油产能在3000万吨左右,年均新增PTA产能在800-1000万吨左右,年均新增PVC产能在100万吨左右。上述领域已经出现饱和迹象,产能持续扩张将加剧供给过剩,相关产品面临盈利下行风险。

2019年下半年以来,化工行业投资放缓,这是行业进入下行周期的信号。预计2020、2021年化工行业新增投资将继续放缓,从而逐步消化产能过剩压力。

三、重点细分行业展望

展望下半年各细分行业的前景,我们从三条主线进行分析。第一条是低价格的主线。我们认为下半年原油市场波动趋缓,但油价仍将处于30-40美元/桶的较低水平,在此情况下炼油行业盈利将回升,而国内煤化工产业经营风险将处于高位。第二条是供需格局的主线。我们认为下半年新增产能较多的化纤行业,以及需求恢复滞后的橡胶制品、染料等行业供给过剩风险较大。第三条是产业升级的主线。依托国内完善的基础化工体系,同时受益于国内电子、半导体产业的快速发展,电子气体行业已经开启进口替代步伐,发展前景广阔。

1、炼化:受益低油价,新产能替代旧产能

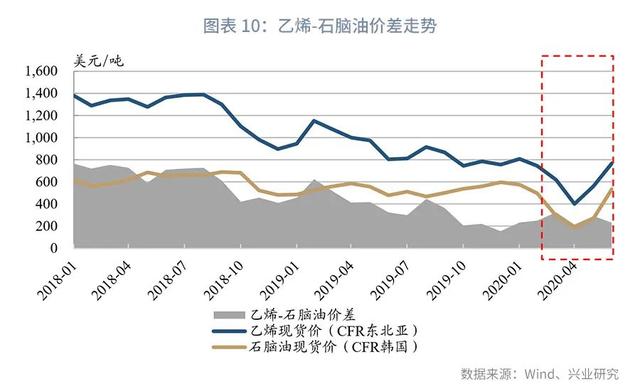

上半年或是炼油行业的“至暗时刻”,下半年低油价将提振炼厂盈利。在疫情及低油价冲击下,上半年炼化行业经历了需求萎缩、产品降价的不利局面。3月中旬,国内炼厂开工率一度跌破70%,创5年来新低,山东地炼企业的开工率甚至跌至40%以下。一季度,国家统计局数据显示,石油、煤炭及其他燃料加工业亏损247亿元。同时,中国石油、中国石化均大幅亏损,双双创下上市以来最差季度业绩。进入二季度,随着疫情的缓解,以及油价的触底回升,炼厂开工率已回升至80%左右,下游乙烯、丙烯等产品价格反弹。表征炼厂利润的“乙烯-石脑油”价差也开始回升至250美元/吨左右,较去年12月上涨约100美元/吨。国内炼厂最困难的时刻可能已经过去。

历史经验显示,在油价从底部缓慢上涨阶段,炼化行业将享受低油价带来的红利。由于炼厂产出的各类产品供需格局差异较大,将导致不同产品结构的炼厂盈利出现分化。其中,成品油、合成橡胶等产品过剩较为严重,盈利相对较弱。乙烯、丙烯、芳烃及下游产品供需格局相对较好,相关产品盈利稍好。因此,我们判断产品中成品油占比较低,烯烃、芳烃占比较高的炼厂盈利更好。

虽然整体看下半年炼厂盈利将好转,但国内炼油能力过剩,且未来产能扩张将快于需求增长,炼化行业竞争将加剧。截至2019年末,我国炼油能力约8.6亿吨/年,全年原油加工量约6.5亿吨,全年炼厂平均开工率约76%。如果按开工率85%为正常水平,我国炼厂开工率较正常水平偏低约9个百分点,表明炼油产能过剩。

根据目前国内已有规划,2020至2023年我国将新增炼化产能约1.35亿吨/年。新增产能中,民营大型炼化一体化项目占比较高,其中浙石化(二期2000万吨/年)、盛虹石化(1600万吨/年)等均已经开工建设,山东裕龙岛一期2000万吨/年炼化项目也可能在2020年上半年开工。预计2020至2023年间,每年新增炼油能力将达到3000万吨左右,这将给整个炼油行业带来较大的压力。

长期而言,大型一体化炼厂取代中小型炼厂是大势所趋。我国炼油产能过剩,但结构性问题明显。截至2018年末,全国192家炼厂中,炼油能力500万吨以下小炼厂供124家,占2/3。我国炼厂平均炼油能力约430万吨/年,落后于美国、韩国、新加坡等国。因此,实现炼厂在规模和技术上的升级是我国炼油行业未来一段时间的主要任务。预计,未来炼油能力500万吨以下的炼厂将逐步关停。今年5月山东金石沥青启动炼化装置拆除,6月中科炼化正式投产,新增炼油能力1000万吨/年,乙烯产能80万吨/年。这正是炼油行业的新旧产能转换的体现。2020年下半年,我国炼油行业将继续走在新产能替代旧产能的路上。我们认为,地理位置优越、具有规模优势、一体化程度高、技术领先的炼化企业将在激烈的竞争中占据优势。

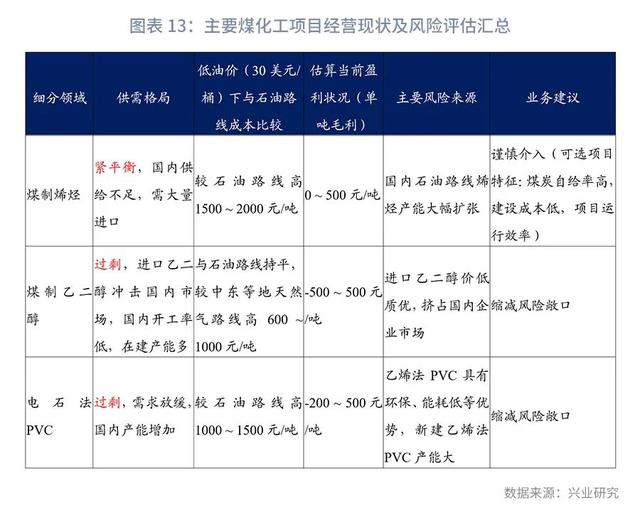

2、煤化工:乙二醇和PVC市场风险积聚

下半年油价运行中枢在30-40美元/桶的可能性较大,煤化工经营风险依然较大。我们认为,细分领域中按风险由高到低排序,分别为煤制乙二醇、电石法PVC、煤制烯烃。煤制乙二醇主要面临来自海外低价产品的冲击,且面临需求放缓,新增产能较多的不利局面;低油价下,电石法PVC与乙烯法相比成本优势丧失,中长期看面临市场份额被乙烯法挤占的风险。煤制烯烃供需格局较好,目前烯烃产品仍存在供给缺口,低油价下,成本控制良好的煤制烯烃项目仍有生存空间。建议金融机构适当压缩煤制乙二醇、电石法PVC项目的风险敞口,可谨慎介入部分优质煤制烯烃项目。

(1)煤制烯烃:供需格局良好,压缩成本是关键

供需方面,国内烯烃需求稳步增长,国内供给不足,仍需大量进口。煤制烯烃主要产品为聚乙烯(PE)、聚丙烯(PP)。2018年,国内聚乙烯产能1860万吨/年,产量1625万吨,产能利用率约87%。聚乙烯年消费量约3000万吨,仍需进口1380万吨,表明国内聚乙烯产品供给偏紧,对外依存度偏高。2018年国内聚丙烯企业在开工率86%的情况下,仍无法满足国内需求,当年聚丙烯进口约450万吨。预计未来国内烯烃需求将保持3%-5%左右增速,烯烃市场将保持供给偏紧状态。

烯烃产品价格与油价高度相关,今年以来聚乙烯价格跌幅大于聚丙烯。我国煤制烯烃产能突破1300万吨,占国内烯烃总产能的20%左右。目前我国约50%左右的烯烃产品仍由石油加工而来,因此PE、PP价格与原油价格高度正相关。受原油价格下跌影响,烯烃产品价格下行。当前,聚乙烯市场价约6600元/吨,较年初下跌11%。聚丙烯市场价约8000元/吨,较年初微跌3%,由于聚丙烯可用于生产口罩等防疫物资,需求旺盛,因此跌幅较小。

成本方面,与油制烯烃相比,煤制烯烃成本优势丧失,整体处于微利状态。通过对煤制烯烃、油制烯烃成本的比较,可以看到煤制烯烃成本中固定资产折旧、财务成本占比较高,主要原因是煤制烯烃项目单位产能投资规模大。而油制烯烃成本中,原料成本占比高,原油价格波动对其成本影响较大。

根据当前的主流技术,生产1吨烯烃(包括聚乙烯和聚丙烯)需消耗5.5-7吨煤炭,此外加工成本约4100元/吨。我们对生产成本做了估算,当前油价(30-35美元/桶)下,油制烯烃成本在3900-4400元/吨区间。当前煤价(280-380元/吨)下,煤制烯烃成本在5700-6200元/吨区间。可见煤制烯烃成本高出油制烯烃约1800元/吨,导致煤制烯烃项目在竞争中处于劣势。

综合而言,在低油价环境下,煤制烯烃项目难以避免产品降价带来的收入下降、利润下滑,此时压缩成本成为关键因素。抗风险能力较强的项目应具备下面3个主要特征:(1)拥有煤炭资源,通过降低煤炭采购价,以煤炭补贴煤化工;(2)项目建设成本低、财务成本低;(3)项目保持较高的运营效率,例如装置的负荷率在85%以上,单位煤耗少,通过提升效率来摊薄生产成本。

对于金融机构而言,需尽量回避煤炭采购成本高、项目投资规模显著高于行业平均水平、融资成本高、产能利用率低的高风险煤制烯烃项目。

(2)煤制乙二醇:受海外低价产品冲击大,低产能利用率预示过剩严重

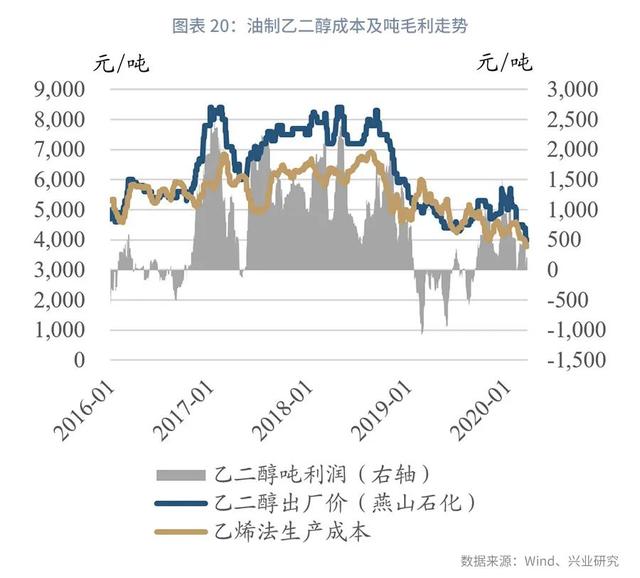

供需方面,进口低价乙二醇冲击国内市场,导致国内乙二醇产能利用率低。乙二醇是重要的基础化工原料,其产量的约95%用于生产聚酯。所以乙二醇的需求跟下游涤纶、聚酯塑料的需求密切相关。乙二醇主流生产工艺包括3类,分别是煤制乙二醇、油制乙二醇(石脑油法)、天然气制乙二醇。国内产能约1051万吨/年,以石脑油法为主,占比约50%,煤碳路线占比约36%。国内乙二醇项目的开工率较低,长期处于60%-70%之间。主要原因是中东等地以天然气生产乙二醇成本低,大量出口至我国,挤占了国内企业的市场份额。2018年,我国进口乙二醇981万吨,占国内消费量的59.5%。

成本方面,煤制乙二醇与石油路线成本相当,但高于中东等地的气制乙二醇项目。2017至2018年,在油价及天然价格较高的情况下,国内乙二醇价格处于7000-8000元/吨区间,此时煤制乙二醇成本约4000元/吨,吨毛利水平高达3000元,项目盈利较好。而今年以来,受原油价格下跌影响,乙二醇市场价跌至4000元/吨以下,已经低于部分煤制乙二醇项目的生产成本。同时,由于“煤碳路线”生产的乙二醇整体质量略低于“石油路线”,煤制乙二醇在竞争中处于不利地位。

新建产能规模巨大,下游需求放缓,煤制乙二醇项目前景堪忧。目前国内在建及规划的煤制乙二醇项目规模约700万吨/年,油制乙二醇的产能规模也在持续扩张。同时,下游聚酯行业出现放缓迹象,国内乙二醇需求可能弱于预期。未来国内乙二醇市场过剩风险将明显上升,煤制乙二醇项目在缺乏成本优势的情况下,盈利前景不佳。

综合而言,国内煤制乙二醇项目在与油制乙二醇以及进口产品的竞争中处于不利位置。煤制乙二醇项目想要在激烈的竞争中存活,需做到以下3点:(1)降低原料成本,例如以电石炉尾气等廉价产品为原料,依靠较低的原料成本来确保项目盈利;(2)充分利用副产物,降低综合生产成本;(3)丰富产品组合。例如部分企业通过将乙二醇生产过程与有机胺、醋酸、己二酸等产品相结合,提升装置的灵活性和效率,从而提升竞争力。对于金融机构而言,煤制乙二醇项目经营风险大,可适当压缩风险敞口。

(3)电石法PVC:低油价下乙烯法将挤占电石法市场份额

供需方面,PVC再次面临过剩风险。聚氯乙烯(PVC)是用量最大的通用塑料之一,主要用于生产管道、建材等。国内PVC行业已进入成熟期,下游需求增长缓慢。 2013-2016年,由于供给过剩、需求低迷,全国PVC产能连续3年下降。2017至2018年,随着下游需求的好转以及去产能效果的显现,国内PVC行业开工率上升,盈利向好,经历了一段高景气阶段。自2019年以来,下游需求放缓,新建产能陆续投产,PVC市场再次出现过剩迹象,产品价格及企业盈利持续下滑。

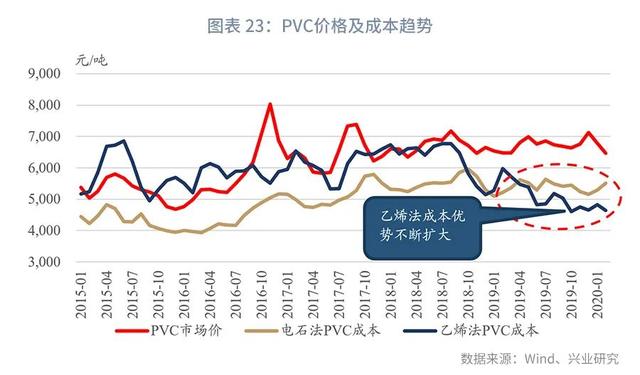

成本方面,电石法PVC市场份额高,但面临被乙烯法逐步替代的风险。目前国内PVC产能约2474万吨,其中约80%采用电石法,主要路线为“煤炭-电石-PVC”。另有约20%产能采用乙烯法,其上游原料为石油。PVC进口量小,没有受到海外产品的冲击。短期看,油价下跌对电石法PVC的直接影响较小。但从中长期看,国内炼油产能持续扩张后带来乙烯供应增加,而低油价将使得乙烯价格低廉,乙烯法生产PVC的经济性显著提升。目前,国内乙烯价格约4000元/吨,较去年同期下降约50%。乙烯法PVC生产成本降至4600元/吨,较电石法低1000元左右。

此外,乙烯法还具有污染少、废料处理简单、产品质量好等优点。近年来,国内新建乙烯法PVC项目热情上升。公开信息显示,万华化学、青岛海晶、嘉化能源等3家企业于2020年将有合计约110万吨/年乙烯法PVC产能投产。未来,乙烯法PVC可能会逐步抢占电石法PVC的市场份额。

综合而言,PVC需求增长缓慢,乙烯法趁低油价不断扩产的情况下,电石法PVC生产企业面临的竞争压力将明显上升。对于电石法PVC企业而言,需不断提升环保水平、生产效率、产品质量,避免盲目扩张,以应对越来越激烈的市场竞争。对于金融机构而言,电石法PVC项目短期风险仍可控,但中长期风险较大,可适当压缩风险敞口。

3、化纤:产能过剩和高库存将触发行业洗牌

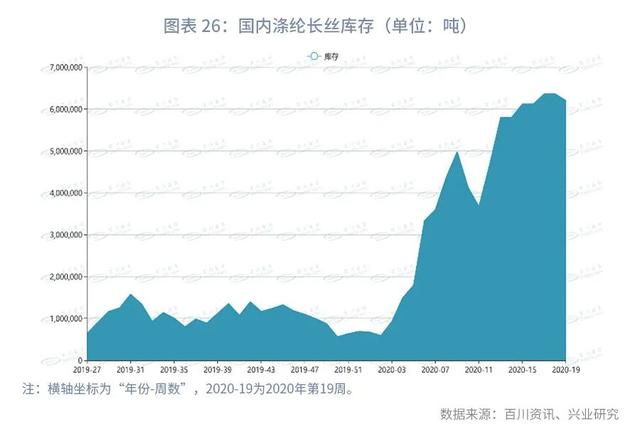

受疫情影响,国内外纺织品需求均出现不同程度下滑,导致化纤需求低迷,库存高企。今年一季度国内纺织服装零售总额同比下降34.8%,纺织服装及服饰行业出口累计交货值550亿元,同比下降23.4%。在需求下滑的同时,化纤企业生产恢复较快。进入4月,涤纶短纤、涤纶长丝的开工率已回升至85%-90%区间,处于正常水平。但产销率仍较低,江浙地区大部分涤纶短纤企业的产销率在6成左右。产销不匹配,导致产品库存水平显著上升,目前涤纶产业链去库存压力大。

国内涤纶行业存大量新增产能,涉及产业链上PX、PTA、涤纶丝等各个环节。未来,国内PX产品自给率提升,PTA、涤纶丝等产品过剩风险上升,预计涤纶产业链可能迎来一轮激烈的价格战,各产品均存在利润空间被大幅压缩的可能。

PX环节,2020-2022年预计国内新建成产能约2100万吨/年,届时国内PX产能将从2019年末的2053万吨/年增长至4150万吨/年,实现翻倍增长。未来,我国PX需大量依赖进口的局面将被改写,PX将从短缺转为过剩,其盈利空间也将被大幅压缩。

PTA环节,预计2020年将有约1720万吨/年新产能建成,约占现有产能的30%。新产能的投放速度已明显快于需求增长,下半年PTA出现开工率下降的可能性较大。

涤纶丝环节,恒逸、桐昆、新凤鸣等龙头企业均规划了大量新产能,预计2020-2022年每年新增产能在300万吨左右。相比而言,涤纶丝新产能投放与下游需求的自然增长同步,但大企业扩产速度明显快于中小型企业,未来市场集中度将不断提升。

整体看,在需求较为疲软,库存高企,且新产能持续投放的情况下,下半年涤纶产业面临较大下行压力。上下游一体化是涤纶行业提升经营效率和竞争力的主要手段。目前,恒力、荣盛、恒逸和桐昆等龙头企业均实现了产业链一体化布局,抗风险能力提升。如果行业持续低迷,中小企业将在新一轮洗牌中出局风险较大。

4、轮胎、染料:谨防外需下滑风险

由于国内化工品产能的持续扩张,我国化工品出口规模持续上升,部分产品产能规模全球第一,且出口比例较高。海关数据显示,2018年我国轮胎出口量占国内总产量的59.6%。此外磷酸二铵、钛白粉、染料等产品出口占比均高于25%。上述所列化工原料或化工制品对海外市场依赖度高,出口量受海外需求变化影响大。

我国轮胎产品出口占比约6成,受海外市场影响较大。疫情全球扩散导致海外市场汽车销量下降,居民出行需求锐减,预计将导致海外轮胎需求萎缩。海关数据显示,今年1-4月我国轮胎出口1.3亿条,同比下降17.5%,跌幅较3月扩大6.2个百分点。因此,需重点关注轮胎行业面临的潜在风险。

染料是纺织服装的原料之一,由于纺织服装产品具备部分耐用品属性,疫情之下部分需求被推后甚至消失,海外市场染料需求下降的可能性较大,需关注染料行业的潜在风险。

5、特种气体:技术突破带来进口替代机会

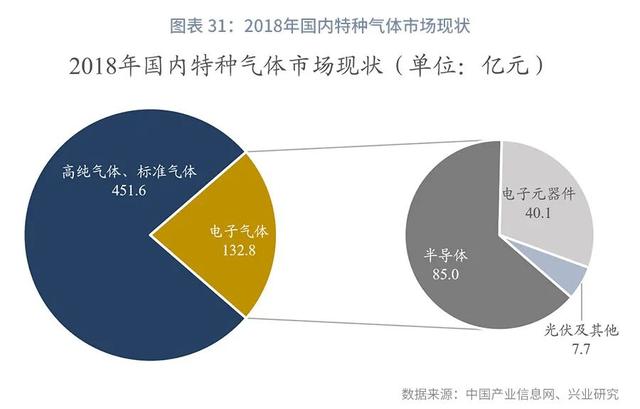

特种气体产品附加值高,市场空间巨大。特种气体主要包括电子气体、高纯气体与标准气体三类,其中应用于半导体和微电子工业等领域的电子气体、高纯气体生产难度大,因此利润率较高。此外特种气体市场规模大、增长快,市场前景广阔。

过去十年,伴随着半导体、光伏等下游产业的高速发展,全球特种气体需求旺盛。2017年,全球特种气体市场规模约395亿美元,占并以每年8%左右的速度持续增长。

2018年国内特种气体市场规模584亿元,其中高纯气体用量大,而电子气体规模132.8亿元,占比约23%。电子气体下游应用主要包括半导体、电子元器件和光伏3大领域,其中半导体用电子气体市场规模约85亿元,占比最高。

特种气体国产化已是大势所趋。由于特种气体作为危险化学品,产品包装、运输有严格的规定,国内特种气体企业物流成本低,供货及时。部分产品的进出口受相关国家管制,进口周期长、容器周转困难,给客户使用和售后服务带来很多不便。比如从美国进口特种气体,海运及通关手续需要近2个月,包装容器的周转效率低,运输成本非常高,甚至高于气体本身价格。因此,随着芯片制造等产业持续向国内转移,为了确保供应链的稳定,特种气体的国产化需求也显著上升。

国内特种气体产品价格具有明显的优势。国产高纯气体产品平均价格只有国际市场价格的60%,采用国产高纯气体产品可大幅度降低下游行业的制造成本。尽管开发、研究起步晚,但是部分国产特气产品的容器处理技术、气体提纯技术、气体充装技术和检测技术已经达到国际通行标准。所以随着生产技术的突破,特种气体国产化率上升将是大势所趋。

特种气体行业受到政府大力扶持。特种气体是发展集成电路、芯片制造等产业的重要基础材料。因此是我国产业政策重点支持发展的高新技术产业之一。2016年科技部、财政部、国家税务总局发布的《高新技术企业认定管理办法》中把工业气体相关多个领域列为国家重点支持的高新技术领域。2017年5月,科技部印发《“十三五”先进制造技术领域科技创新专项规划》中关键材料部分提到面向“45-28-14纳米集成电路工艺”,重点研发包括超高纯电子气体和其他关键材料产品。2019年,数十种特种气体入选国家工信部《重点新材料首批次应用示范指导目录(2019年版)》,成为国家重点鼓励发展的产品。政府的产业政策为国内特种气体产业的健康发展创造了有利条件。预计在未来较长一段时间内,推动国内特种气体产业提升技术水平和竞争力将依然是重要的政策目标之一。

特种气体是半导体、电子等行业必不可少的原材之一,虽然目前欧美企业仍占据绝大部分市场份额,但国内企业已经具备了一定竞争力,在政府的大力支持下,我国特种气体行业将进入发展快车道。国内特气行业具备2个有利的发展条件。一方面随着国内半导体产业的发展,国内芯片产能快速增长,对电子气体本地化供应存较强需求。另一方面,国内丰富的资源、强大的基础化工体系为发展电子气体提供了保障。近年来,以派瑞特气、华特气体、昊华科技、中巨芯等为代表的一批企业逐渐在一些电子气体产品上取得技术突破,实现了进口替代。看好我国电子气体行业在未来保持高速发展。

四、小结

短期冲击已过。2020年上半年,化工行业受新冠疫情以及原油价格大幅波动影响,正常的产销节奏被打乱,企业经营难度加大,盈利水平显著下滑。一季度,石化炼油行业出现大面积亏损,行业经历至暗时刻。4、5月以来,疫情缓解后化工行业生产快速恢复,需求回暖虽滞后于生产,但仍在稳步回升。油价在大跌后也出现企稳迹象,化工行业逐渐适应“低油价”的新常态。

景气回升仍需等待。展望下半年,高企的产品库存,以及持续投放的新建产能是化工行业的两大主要风险。化工行业景气处于底部区域,但继续下行的空间不大。预计下半年化工行业盈利将处于低位,如果能够较快消化库存,并实现新产能对落后产能的替代,化工行业有望逐步走出困境。

对于各细分行业的前景,我们从三条主线进行分析:

第一条是低油价主线。我们认为下半年原油市场波动趋缓,但油价仍将处于30-40美元/桶的较低水平。在此情况下炼油行业盈利将小幅回升,新建大炼化项目持续投产,落后炼油产能淘汰加速。国内煤化工产业经营风险将处于高位,其中煤制乙二醇、电石法PVC在与其他技术路线的竞争中缺乏成本优势,面临市场份额萎缩风险。

第二条是供需格局主线。涤纶产业链需求较为疲软,库存高企,且新产能持续投放,下半年下行压力大。涤纶产业链上,龙头企业已完成一体化布局,中小企业生存空间将被进一步挤压。此外,轮胎、染料等行业国内产能过剩,且对海外市场依赖度高,需防范外需进一步下滑的风险。

第三条是产业升级主线。特种气体行业实现进口替代机会大。依托国内完善的基础化工体系,同时受益于国内电子、半导体产业的快速发展,以及政策扶持,我国特种气体行业已经开启进口替代步伐,发展前景广阔。

评论