收藏帖 | 乙烯生产工艺路线总结,你知道哪些?

烯烃工业是世界石化产业的基础,以烯烃为原料,石化工业向下衍生出了众多产品。特别是以“乙烯、丙烯和丁二烯”为代表的三烯,更是石化工业的基石。今天,流程君为您总结烯烃生产中具有代表性的乙烯生产的工艺路线。

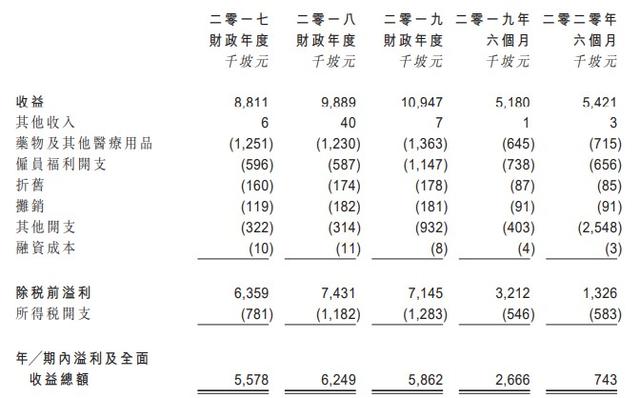

如果以1921年乙烯生产工业化作为开端,世界乙烯工业已走过90多年历程。到目前为止,世界上约98%的乙烯生产采用管式炉蒸汽裂解工艺,还有2%的乙烯产能采用煤(甲醇)制烯烃等其他乙烯生产技术。

另外,正在探索或研究开发的非石油路线制取乙烯的方法有:以甲烷为原料,通过氧化偶联(OCM)法或一步法无氧制取乙烯;以生物质乙醇为原料经催化脱水制取乙烯;以天然气、煤或生物质为原料经由合成气通过费-托合成(直接法)制取乙烯等。

石油路线乙烯工艺

1.管式炉蒸汽裂解制乙烯

对于一套乙烯装置来说,裂解炉技术和可操作性是基石。大型化、提高裂解深度、缩短停留时间、提高裂解原料变化的操作弹性已成为裂解炉技术的主要趋势。近年来,各乙烯技术专利商在炉膛设计、烧嘴技术、炉管结构、炉管材料、抑制结焦技术等方面均取得了一些进展。已建的大石脑油裂解炉能力为20万吨/年,大的乙烷裂解炉能力为23.5万吨/年。

分离过程是乙烯生产的核心过程,目前世界乙烯分离技术主要分为3大类,即顺序分离技术、前脱丙烷前加氢技术和前脱乙烷前加氢技术。为了降低分离装置的能耗和设备投资、改进操作工艺、减少设备腐蚀、延长操作周期和减少废弃物生成,各专利商开发了新的乙烯分离单元技术和分离设备。

二元/三元制冷技术可用单一的制冷系统满足一套裂解装置中温度和压力变化所需的冷量,降低了投资成本,提高了可靠性。催化精馏技术将催化反应和精馏分离过程集成在一起,简化工艺流程,减少设备投资。热集成精馏系统将取代分凝分馏塔,成为第二代先进回收技术(ARS)的核心设备,大幅提高分离效率。

分壁式精馏塔用于乙烯分离,不仅可提高分离效率,还能减少设备,节省投资。但分壁式精馏塔的应用难点在于它的控制方案较复杂,因此需要加强分壁式精馏塔的动态特性研究,确定优化控制方案。经过多年开发,管式炉蒸汽裂解工艺已经成熟,现有乙烯装置主要通过各种先进技术和流程的组合,不断地进行工艺整体优化。未来蒸汽裂解生产乙烯技术的发展方向仍是向低能耗、低投资、提高裂解炉对原料的适应性和延长运转周期方向发展。

2.石脑油催化裂解制乙烯

石脑油催化裂解是结合传统蒸汽裂解和FCC技术优势发展起来的,表现出了良好的原料适应性和较高的低碳烯烃收率,多年来经过学术界和工业界的不懈努力,取得了许多进展。根据反应器类型,石脑油催化裂解技术主要分为两大类。

一是固定床催化裂解技术,代表性技术有日本工业科学原材料与化学研究所和日本化学协会共同开发的石脑油催化裂解新工艺,以10%La/ZSM-5为催化剂,反应温度650℃,乙烯和丙烯总产率可达61%,P/E质量比约为0.7。另外还有俄罗斯莫斯科有机合成研究院与莫斯科古波金石油和天然气研究所共同开发的催化裂解工艺,韩国LG石化公司开发的石脑油催化裂解工艺以及日本旭化成公司等开发的工艺。尽管固定床催化裂解工艺的烯烃收率较高,但反应温度降低幅度不大,难以从根本上克服蒸汽裂解工艺的局限。

另一类是流化床催化裂解技术,代表性技术有韩国化工研究院和SK能源公司共同开发的ACO工艺,该工艺结合KBR公司的Ortho-flow流化催化裂化反应系统与SK能源公司开发的高酸性ZSM-5催化剂,与蒸汽裂解技术相比,乙烯和丙烯总产率可提高15%~25%,P/E质量比约为1。

我国也有多家机构从事相关研究。中国石化北京化工研究院从2001年开始进行石脑油催化裂解制低碳烯烃研究,在反应温度为650℃,水/油质量比为1.1,空速为1.97h–1的条件下,乙烯收率为24.18%,丙烯收率为27.85%。另外中国石化上海石油化工研究院、中国科学院大连化学物理研究所等研究机构也开发了石脑油催化裂解制烯烃技术。

从理论上讲,石脑油催化裂解技术是降低反应温度、减少结焦、提高乙烯收率和节能降耗的有效技术,尽管各工艺在实验室研究阶段都取得了较理想的效果,然而由于种种技术和工程上的困难,工业化进程十分缓慢。

3.重油催化裂解制乙烯

我国在重油催化裂解制乙烯领域进行了卓有成效的开发研究并取得了重要进展。中国石化洛阳石油化工工程公司开发的重油接触裂解技术(HCC),在提升管出口温度为700~750℃、停留时间小于2s的工艺条件下,以大庆常压渣油为原料,选用选择性好、水热稳定性和抗热冲击性能优良的LCM-5催化剂,乙烯产率可达19%~27%,总烯烃的产率可达到50%。2001年采用该工艺在中国石油抚顺石化分公司建设了工业试验装置。

中国石化石油化工科学研究院在深度催化裂化技术(DCC)基础上开发的催化热裂解技术(CPP),采用具有正碳离子反应和自由基反应双重催化活性的专用催化剂CEP-1,在反应温度620~640℃,反应压力0.08~0.15MPa(表压),停留时间2s,剂油比20~25条件下,以大庆减压瓦斯油掺56%渣油为原料,按乙烯方案操作,乙烯收率为20.37%,丙烯收率为18.23%。2009年,该技术在沈阳化工集团50万吨/年CPP装置上实现工业化应用。

4.原油直接裂解制乙烯

为避免依赖于炼油厂或气体加工厂提供原料,一些公司开发出直接裂解原油的工艺,其主要特点在于省略了传统原油炼制生产石脑油的过程,使得工艺流程大为简化。2014年,埃克森美孚公司在新加坡建成了全球首套原油直接裂解制乙烯装置,乙烯产能为100万吨/年。其主要工艺改进是在裂解炉对流段和辐射段之间加入一个闪蒸罐,原油在对流段预热后进入闪蒸罐,气液组分分离,气态组分进入辐射段进行裂解,液态组分则作为炼厂原料或者直接卖出。以原油价格为50美元/桶计,东南亚地区石脑油价格高于原油价格,该工艺将显著降低裂解原料成本。

沙特阿美公司也拥有自主的原油直接制乙烯技术。该技术与埃克森美孚公司技术完全不同。其工艺过程为原油直接进入加氢裂化装置,去除硫并将高沸点组分转化为低沸点组分;之后经过分离,瓦斯油及更轻的组分进入蒸汽裂解装置,重组分则进入沙特阿美公司自主研发的深度催化裂化装置,大化生产烯烃。但是该技术目前还停留在设计阶段,并没有建成生产装置。IHS认为,该技术比传统石脑油裂解生产成本低200美元/吨,但是加氢裂化和催化裂化装置将增加投资成本,以15%税前投资回报率计,该技术与沙特石脑油裂解成本相当。

非石油路线乙烯工艺

1.甲醇制烯烃

甲醇制烯烃技术是以天然气或煤为原料转化为合成气,合成气生成粗甲醇,再经甲醇制备乙烯、丙烯的工艺,突破了石油资源紧缺、价格起伏大的限制。代表性工艺有UOP/Hydro的甲醇制烯烃(MTO)工艺、Lurgi的甲醇制丙烯(MTP)工艺、中国科学院大连化学物理研究所的DMTO技术和中国石化上海石油化工研究院的S-MTO技术,都已实现工业化应用。

UOP/Hydro的MTO工艺采用类似于流化催化裂化流程的工艺,乙烯和丙烯选择性可达80.0%,低碳烯烃选择性超过90.0%,可灵活调节丙烯和乙烯的产出比在0.7~1.3范围内。中国科学院大连化学物理研究所针对DMTO-I技术在应用中存在C4以上烯烃副产物的利用问题,开发了甲醇转化与烃类裂解结合的DMTO-II技术,工业试验表明,DMTO-II技术的甲醇转化率达到99.9%,乙烯+丙烯选择性85.7%,1t乙烯+丙烯消耗甲醇2.7t;专用催化剂流化性能良好,磨损率低。

此外,中国石油化工集团开发的S-MTO工艺于2012年在中原石化60万吨/年甲醇制烯烃装置首次成功应用,该装置运行结果表明,对甲醇原料计双烯收率为32.7%,产品总收率为40.9%,甲醇转化率为99.9%。截至2015年底,中国已有20套煤(甲醇)制烯烃/丙烯装置投产,其中乙烯产能合计281万吨。如果原油价格继续保持低位行情,而甲醇及煤的价格下跌幅度有限,MTO、CTO企业经营压力加大。

2.生物乙醇制乙烯

国内外已有多家公司可提供由生物乙醇原料生产乙烯及其副产品的技术,2010年9月,巴西Braskem石化公司的20万吨/年绿色乙烯装置建成投产,这是世界上第一套以甘蔗乙醇(采用蔗糖发酵)为原料生产乙烯再生产聚乙烯的装置。

我国乙醇制乙烯尚处于小规模生产阶段。乙醇催化脱水制乙烯过程的技术关键在于选用合适的催化剂。已报道的乙醇脱水催化剂有多种,具有工业应用价值的主要有活性氧化铝催化剂和分子筛催化剂。

目前采用生物乙醇脱水路线制乙烯在技术上是可行的,但是尚需解决一些规模化生产的关键技术问题。主要是研究开发低成本乙醇生产技术;研究开发过程耦合一体化工艺技术,对乙醇脱水生产技术进行过程集成化;研究开发高性能催化剂,降低催化剂成本;装置大型化,提高能源综合利用效率,进一步降低生产成本,使生物乙烯的生产路线和经济效益能够与当前石油制乙烯的价格持平或更具有经济效益。

3.合成气制乙烯

由合成气合成乙烯大多采用H2/CO进料比为1以下,温度为250~350℃,压力低于2.1MPa。通常认为设计和研制催化剂体系达到调控产物选择性的目的是费托合成领域研究的重点之一。

费托合成有活性的催化剂是铁、钴、镍。但是,钴和镍易形成饱和烃,活化铁对短链烯烃具有较高的活性,鲁尔化学(Ruhrchemie)公司用这种催化剂取得了较好的结果,将钛、锌和钾加到铁中(100Fe/25Ti/10ZnO/4K2O),将含有H2/CO比为1的合成气原料,在340℃和1.04MPa下通过这种催化剂,转化率以CO和H2计算为87%,选择性是乙烯为33.4%、丙烯为21.3%、丁烯为19.9%、C2~C4饱和烃为9.9%、甲烷为10.1%,其余为C5以上烃类(在试验室规模的固定床反应器中)。

日本在化学试验室中成功地将合成乙醇的铑催化剂和脱水的硅铝酸盐催化剂结合使用,由合成气一步制得乙烯。这种方法是将两种催化剂分成两层装于管式反应器中,通入合成气同时进行反应,乙烯收率可达52%,选择性为50%。德国BASF公司在实验室已开发成功一种非均相催化剂,目前在进行中试,由于要高选择性地得到低碳烯烃有相当的难度,并且选择性F-T合成的催化剂寿命还有待提高,近期难以实现工业化。

中国科学院大连化学物理研究所提出的合成气直接转化制烯烃的新路线(OX-ZEO过程),不同于传统费托过程,创造性地采用一种新型的双功能纳米复合催化剂,可将合成气(纯化后的CO和H2混合气体)直接转化,高选择性地一步反应获得低碳烯烃(高达80%),且C2~C4烃类选择性超过90%。

4.甲烷直接制乙烯

甲烷氧化偶联制乙烯

2010年,美国锡卢里亚公司(Siluria)使用生物模板精确合成纳米线催化剂,可在低于传统蒸汽裂解操作温度200~300℃的情况下,在5~10个大气压下,高效催化甲烷转化成乙烯,活性是传统催化剂的100倍以上。该公司设计的反应器分为两部分:一部分将甲烷转化成乙烯和乙烷;另一部分将副产物乙烷裂解成乙烯。这种设计使反应器的给料既可以是天然气也可以是乙烷,提高乙烯收率,同时节约能耗。

2015年4月,Siluria公司投资1500万美元,与巴西Braskem公司、德国林德公司以及沙特阿美石油公司旗下的SAEV公司合作在得克萨斯州建成投运365吨/年的OCM试验装置,并正在建设乙烯产能(3.4~6.8)万吨/年的示范工厂,计划于2017年建成运行。终目标为单系列产能100万吨/年。

OCM制乙烯技术的核心是催化剂。近十年来,在催化剂组成(配方)及催化剂制备方面,国内外许多研究机构对甲烷氧化偶联催化剂做了大量研究工作,取得了一些新的进展,但从催化性能看,以C2或C2以上的单程收率为衡量指标,绝大多数催化剂都没有超过之前已有的NaWMnO/SiO2系列催化剂所能达到的25%左右的水平。对于个别报道中C2收率达到30%左右的反应结果,有待于进一步证实。

甲烷无氧制乙烯

近年来中国科学院大连化学物理研究所等单位对催化甲烷无氧转化技术进行了深入研究。大连化学物理研究所基于“纳米限域催化”新概念,开发出硅化物(氧化硅或碳化硅)晶格限域的单中心铁催化剂,实现了甲烷在无氧条件下选择活化,一步高效生产乙烯、芳烃和氢气等高值化学品。当反应温度为1090℃,每克催化剂流过的甲烷为21L/h时,甲烷单程转化率高达48.1%,生成产物乙烯、苯和萘的选择性大于99%,其中生产乙烯的选择性为48.4%。催化剂在测试的60h内,保持了很好的稳定性。与天然气转化的传统路线相比,该研究彻底摒弃了高耗能的合成气制备过程,大大缩短了工艺路线,反应过程本身实现了CO2的零排放,碳原子利用效率达到100%。

评论