用新的成像方法来分析3D打印材料的质量

如今,3D打印技术已被考虑应用于航空航天、汽车、生物医学、数字艺术、建筑设计等领域,并且对所使用的3D打印零部件质量要求极高。近日,NTU提出了一种快速低成本地分析3D打印部件内部结构的新方法。

水晶构成的3D打印材料,图片来源:NTU官网

大多数3D打印的金属合金由无数的微观晶体组成,这些晶体在形状、大小和原子晶格方向上有所不同。通过绘制这些信息,科学家和工程师可以推断出合金的强度和韧性等性能。这就好像观察木纹,当木纹在同一方向上连续时,木材最坚固。

这种新技术可以使很多行业收益。例如在航空航天领域,对关键任务部件(涡轮机、风扇叶片和其他组件)的低成本快速评估将可能改变整个行业维护、修复零件的传统规则。

到目前为止,分析3D打印金属合金中的这种微观结构,是通过使用扫描电子显微镜这种费力耗时的方法来实现的,成本价格从10万新元到200万新元不等。

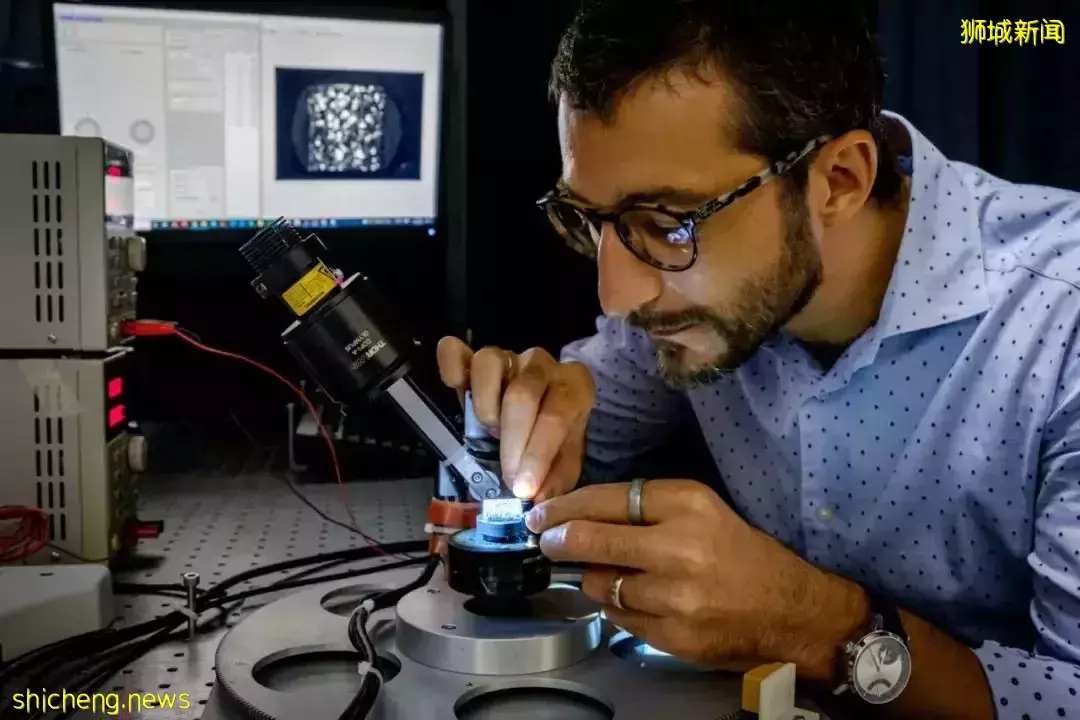

NTU助理教授Matteo Seita及其团队设计出这种新方法,通过使用由光学摄像头、光束和笔记本电脑组成的系统,在几分钟内就能够提供与使用电子显微镜相同质量的信息。电脑耗费硬件成本25,000新元,其运行的机器学习软件也是由该团队开发的。

新方法中,首先需要用化学物质处理金属表面以揭露微观结构,接着将样品朝向相机放置,并在光束从不同方向照亮金属时拍摄多个光学图像,然后电脑软件会分析这些图像,获得材料的晶格方向。整个过程大约需要15分钟就能完成。

教授Seita正在操作演示,图片来源:InceptiveMind

教授Seita说道:“使用我们这种廉价且快速的成像方法,可以很容易地区分3D打印金属零件的好坏。此前,除非我们详细评估材料的微观结构,否则无法区分。没有两个完全相同的3D打印的金属部件,即使它们是使用相同的技术生产的且具有相同的几何形状。从概念上讲,这类似于两个原本相同的木制工艺品可能各自具有不同的纹理结构。”

助理教授Seita还认为,他们的创新成像方法有可能简化3D打印生产的金属合金零件的认证和质量评估,也称为增量制造。

3D打印金属部件最常用的技术之一是使用高功率激光熔化金属粉末并将它们逐层融合在一起,直到打印出完整的产品。

然而,由此的生产材料的微观结构和质量取决于几个因素,包括激光的速度或强度、金属冷却时间、甚至所使用的金属粉末类型和品牌。这就是为什么由两台不同的机器或生产车间可能会获得不同质量的零件。

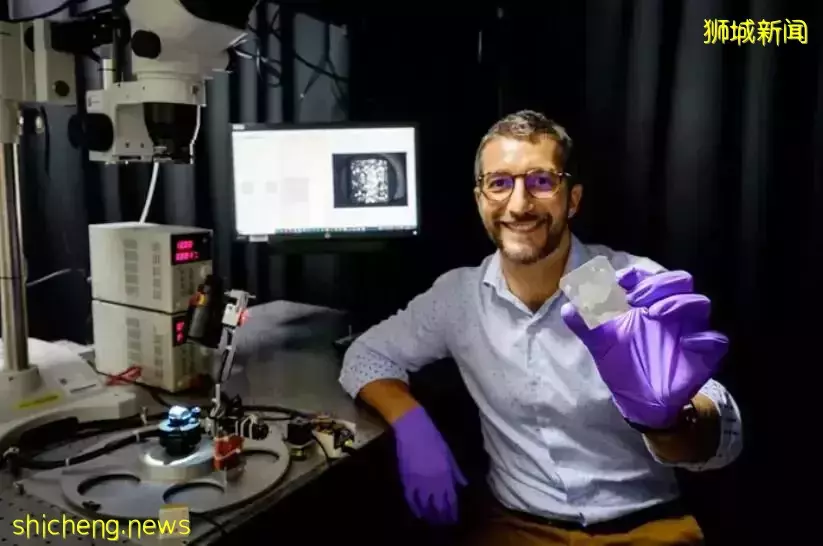

教授Seita拿着一块3D打印的金属合金

图片来源:AZO Materials

该团队开发的“智能软件”使用的不是复杂的计算机程序来测量所获光信号的晶体取向,而是使用神经网络,模仿人脑形成联想和处理思想,向其提供数百个光学图像进行学习。

TVRFeExqWTFMalU0TGpJd01BPT0=

最终,他们的软件学会了如何根据光线从金属表面散射方式的差异,从图像预测金属的晶体方向。然后对其进行测试,以便能够创建完整的“晶体方向图”,该图提供了有关晶体形状、大小和原子晶格方向的完整信息。

为了将他们的方法商业化,该团队目前正在与NTUitive、NTU的创新企业公司进行讨论,以探索创办公司的可能性,或者将该项专利许可给感兴趣的从业者。

信息来源:

1. " NTU Singapore scientists invent imaging method to assess quality of 3D-printed metal parts " NTU Media Release.

评论