新加坡国立Acta Materialia:增材制造过程氧元素对熔池流动的影响

在金属增材制造(AM)过程中,高含氧量环境为金属增材制造带来诸多不利的影响。氧化物与金属一般有较差的浸润与结合性,导致球化与开裂等现象并降低机械性能。因此,一般的策略是把氧含量尽量调低。然而,也有研究表明精准调高环境氧含量或把氧气适当引入粉末材料里能增加能量吸收率、结出良性纳米氧化物和提高机械性能,以改善产品质量。在这两种策略下,氧元素的影响成为一个不可忽略的因素,但其物理机理的理解仍然有限。在粉末处理、储存和制造打印的过程中,金属与氧气的接触是不可避免的。况且,微量的氧元素就足以通过马朗戈尼效应(Marangoni Effect)改变金属溶液流动趋势。因此,深入了解氧对增材制造过程的具体影响格外重要。

来自新加坡国立大学的闫文韬教授研究团队提出的多物理热场流体模型,模拟了环境、粉末及基板氧含量对激光粉末床熔化过程中熔池流动的影响。通过与美国阿贡国家实验室(Argonne National Laboratory)原位X射线的研究结果比对,验证了该模型的准确性。此研究也纠正了对制造过程中熔池流动现象的理解,并解释了合金里存在的表面活性元素如何改变样品表面粗糙度。因此,这项工作能进一步为粉末再利用提供实用指导,从而提高增材制造的环保性。相关研究成果以“The influence of oxygen content in melt pool dynamics in metal additive manufacturing: High-fidelity modeling with experimental validation”为题发表在材料学顶刊Acta Materialia上。

全文链接(OA):

https://doi.org/10.1016/j.actamat.2023.118824

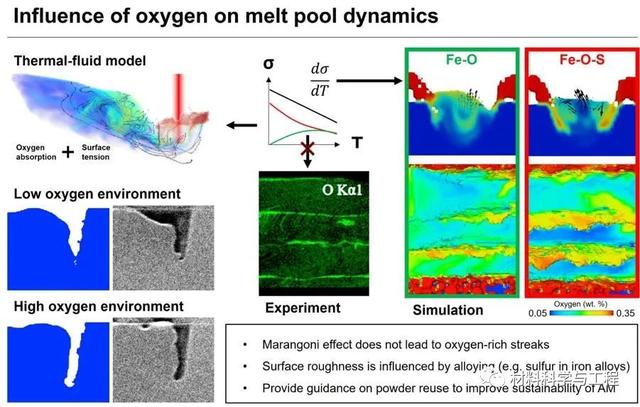

图1:多物理场热流体流动模拟中包含了氧元素溶解和对表面张力的影响,并与原位X射线的研究结果相验证。该研究通过模拟证明氧、硫以及它们与金属液体的相互作用会影响表面张力,改变马朗戈尼效应以及熔池流动,并改变氧元素在熔池中分布。

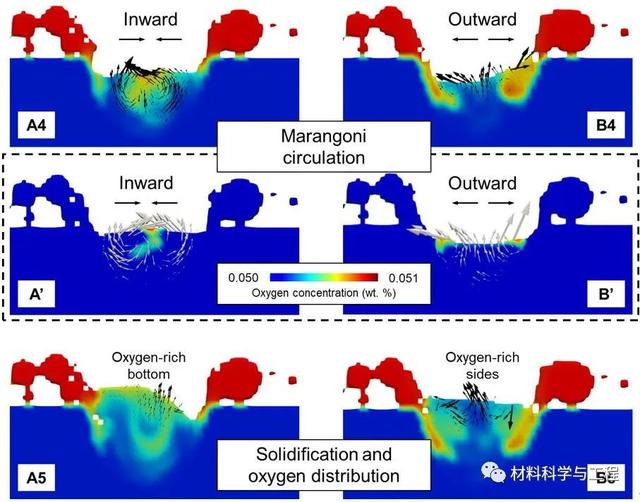

图2:Case A与B有0.35 wt.%氧含量。Case A与A’是具有Fe-O系统,而Case B与B’具有Fe-O-S系统。从模拟可看出Case A与A’向内的流动会导致富氧区集中在内,而Case B与B’向外的流动会导致富氧区集中在外。即使把氧含量调低至0.05 wt.%,Case A’与B’也与原本模拟有着相似的流动趋势与氧分布。

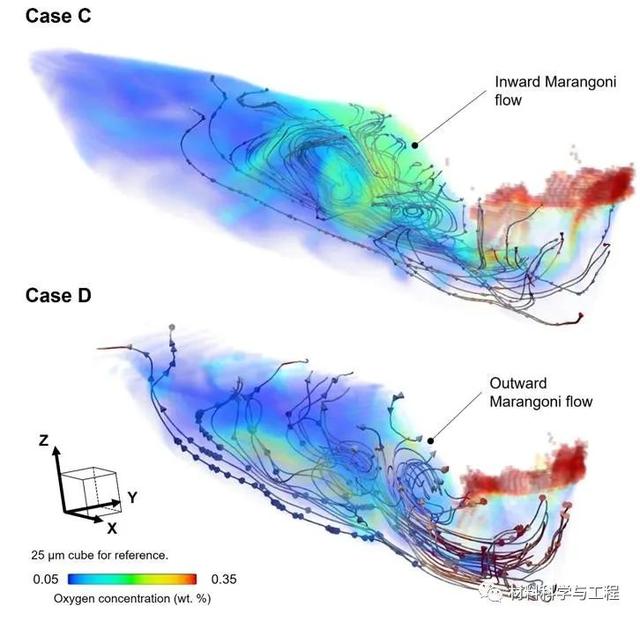

图3:Case C和D与Case A和B相似,但把激光功率增加至300 W。Case C是Fe-O表面系统,马朗戈尼效应使熔池向内流动。相反地,Case D是Fe-O-S表面系统,马朗戈尼效应使熔池向外流动。这两种流动趋势在不改变熔池大小的情况下,调节了氧元素分布。

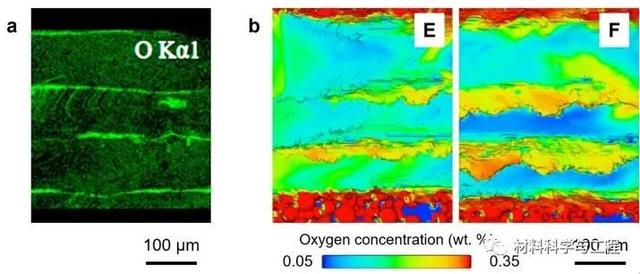

图4:(a)EDS实验结果的富氧条纹区域。(b)Case E(Fe-O)与F(Fe-O-S)模拟的富氧条纹的产生。

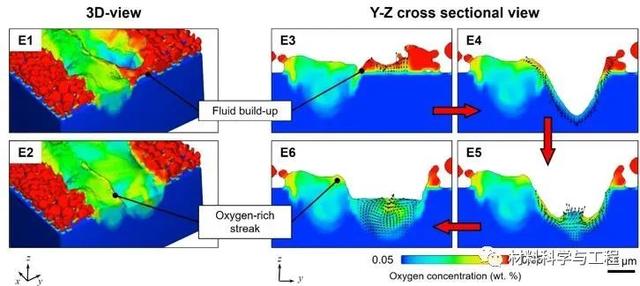

图5:熔池流动产生的富氧条纹现象:熔池前部的溶液会向两侧流出,然后熔池的快速冷却使这两侧的溶液凝固,导致富氧条纹的出现。

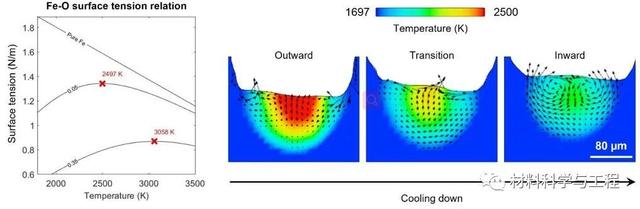

图6:从左图可看出0.05 wt.%氧含量对表面张力与温度的梯度影响,峰值在2497 K:低于这一点,表面张力与温度的梯度是正相关。因此在熔池冷却过程中,原本向外流动的趋势会转变成向内流动,故而影响最后熔池相貌。

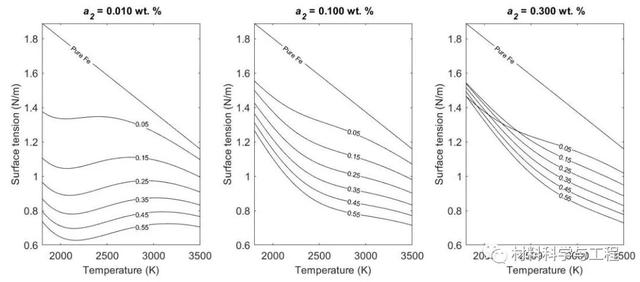

图7:根据分析Fe-O与Fe-O-S系统的表面张力与温度的关系,可以推断出硫含量(a2)对铁合金粉末氧化的影响并对粉末质量和重复使用性做出评估。

该工作通过多物理热场流体模型研究了氧元素对熔池流动的影响。这项研究证明了氧含量对增材制造的影响不容小觑。由于现在实验手段与技术无法检测氧元素在过程里的运动,本模型可以填补其研究空白,为未来的研究提供模型基础,为“活性气体下增材制造”做出计算与预测。同时,该研究也有潜力通过模拟来为其他合金体系预测粉末重复使用的结果,从而提供实用的指导。

*感谢论文作者团队对本文的大力支持。

本文来自微信公众号“材料科学与工程”。欢迎转载请联系,未经许可谢绝转载至其他网站。

评论